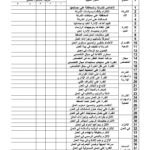

المحتويات

مفهوم إدارة المخزون

تُعتبر البضاعة من أكثر موجودات المؤسسات أهمية، حيث تُشكل حوالي 30% من إجمالي موجودات مؤسسات البيع بالجملة وما يقارب 20% من موجودات المؤسسات الصناعية. وبسبب هذه الأهمية للبضاعة، كان النجاح أو الفشل في كثير من المؤسسات يتوقف على مدى كفاءتها في إدارة المخزون الخاص بها من البضاعة خاصة في حالتي تذبذب أسعار البضائع وندرتها.

ويتحدد حجم البضاعة في المؤسسة عادة في ضوء العوامل التالية:

- مستوى المبيعات: يرتبط مخزون البضاعة ارتباطًا قويًا جدًا بمستوى المبيعات لدى المؤسسة، إذ يرتفع حجم المخزون بارتفاعها ليكون في مستطاعها مواجهة زيادة طلبات العملاء على سلع المؤسسة. وبعكس ذلك، فإنه لن يكون في مقدورها تلبية هذه الطلبات، الأمر الذي سيؤدي إلى تحول المشترين عنها.

- طول فترة التصنيع أو التجهيز ومدى تعدد مراحلها: كلما طالت هذه الفترة، ارتفعت قيمة البضائع في مرحلة التصنيع.

- عمر البضاعة وقابليتها للبقاء دون تلف أو تقادم: فالمؤسسات التجارية تجعل مخزونها من المواد القابلة للتلف السريع في حده الأدنى، ولكنها تعتمد على تكرار الطلبيات لمواجهة احتياجات عملائها منها.

- مستوى الإنتاج المتوقع.

- موسمية الإنتاج.

- مدى مصداقية مصادر التزويد.

- الزمن اللازم لوصول البضاعة المطلوبة.

وظائف المخزون

يؤدي مخزون البضائع في المؤسسة مجموعة الوظائف التالية:

- الموازنة بين التدفقات الداخلة من البضائع إلى المؤسسة والخارجة منها.

- مقابلة التقلبات غير المتوقعة في الشراء والإنتاج والبيع.

- مقابلة التقلبات المتوقعة في الشراء والإنتاج والبيع.

- التمتع بوفورات الشراء الكبير.

- مقابلة احتياجات النمو والتوسع.

تكاليف الاحتفاظ بالبضاعة

لأن الأموال المستعملة في تمويل مخزون البضاعة لها كلفة، لذا يجب الامتناع عن الاستعمال غير الضروري لها. وقد أثبتت الأبحاث التي أُجريت في مجال كلفة المخزون أن هذه الكلفة بحدود 25% من قيمته.

وتتكون هذه التكلفة من العناصر التالية:

- كلفة رأس المال المستثمر فيها، وتُحدد عادة بمقدار سعر الفائدة في السوق.

- أجرة المستودعات وتكاليف المحافظة عليها.

- كلفة التأمين ضد الأخطار المختلفة.

- التلف والتقادم والضياع والسرقة وتقدر بحدود 5% سنويًا.

- خطر انخفاض الأسعار.

- خطر التقادم الفني وتتراوح بين 8% و10% سنويًا.

تكاليف طلب البضاعة

تتكون تكلفة طلب البضاعة من:

- كلفة تحضير الطلبية.

- كلفة شحن البضاعة المطلوبة.

- تكلفة تفريغ وتحميل وتوزيع المواد.

- كلفة الضياع والنقص.

- كلفة التأمين.

- حجم الكمية.

الهدف من إدارة المخزون من البضاعة

كلما زاد المخزون السلعي (بأنواعه الثلاثة)، زادت قدرة المؤسسة على مواجهة طلبيات العملاء، وقلَّت فرص تعطيل مراحل الإنتاج والبيع، وبالتالي تقليص مخاطر نفاذ المخزون السلعي.

وفي موضوع إدارة المخزون أو البضاعة، تواجَه الإدارة بمشكلة مزدوجة هي الاحتفاظ بمخزون مناسب من البضاعة وفي نفس الوقت تخفيض نفقات الاحتفاظ بالمخزون إلى أدنى حد ممكن. وتحاول الإدارة المالية الوصول إلى حل لهذه المشكلة من خلال تحديد أفضل حجم ممكن للكمية المطلوبة وأنسب وقت لإرسالها.

وتهدف إدارة المخزون من البضاعة إلى رقابة ذلك الجزء من الموجودات المتداولة، المُنتج منها أو المُشترى، ليتم بيعه من خلال ممارسة المؤسسة لنشاطها العادي، والعمل على ضبط مستواه وكمية ما يُطلب منه ومواعيد ذلك.

وبالرغم من أن إدارة المخزون من البضاعة ليست من مسؤولية الإدارة المالية المباشرة للمؤسسة لكن استثمار الأموال في هذا البند هو مظهر هام من مظاهر الإدارة المالية لذا على الإدارة المالية الإلمام بمظاهر إدارة البضاعة للسيطرة على ما يُستثمر في هذا البند من أموال.

مكونات البضاعة

تتكون البضاعة التي تحتفظ بها المؤسسات الصناعية عادة من:

1. المواد الخام

يهدف مخزون المواد الخام (بالإنجليزية: RAW MATERIALS) إلى التقليل من درجة اعتماد نشاط الإنتاج على نشاط المشتريات، فالتأخير في وصول المواد الخام المطلوبة لن يؤدي إلى توقف الإنتاج إذا ما كان مخزونها من هذا العنصر مناسبًا. ويتأثر حجم المخزون من المواد الخام بمستوى الإنتاج المتوقع وموسميته والظروف التي تحكم مصادر التوريد ومصداقيتها وبعدها واستقرارها.

هذا وفي حالة عدم التأكد من انتظام مصادر التوريد، وكذلك في حالة الاعتماد على مورد واحد أو اضطراب وسائل النقل أو التغير في الأسعار يكون الاحتفاظ بمخزون أمان من المواد الخام أمرا لا بد منه.

2. البضاعة غير تامة الصنع

يتأثر حجم الموجود من الباضعة غير تامة الصنع أو (بالإنجليزية: WORK IN PROCESS) بطول فترة التصنيع، فعلى سبيل المثال هي عالية في صناعة السفن ومنخفضة في صناعة الألبان.

ومن أفضل الوسائل لتقليص حجم هذا النوع من البضائع هو استعمال تكنولوجيا متقدمة لتسريع عملية الإنتاج.

3. البضاعة الجاهزة

يتفاوت حجم البضاعة الجاهزة أو (بالإنجليزية: FINISHED GOODS) وحجم المبيعات والنشاط الموسمي وطريقة الإنتاج. ويُعتبر مخزون البضاعة الجاهزة حلقة أمان (بالإنجليزية: BUFFER) بين نشاط الإنتاج ونشاط المبيعات، حيث يُسهم في تخفيض درجة اعتماد المبيعات على الإنتاج، فوجود قدر ملائم من المخزون يحمي إدارة المبيعات ضد أي انخفاض غير متوقع في الإنتاج.

تحديد الحجم الاقتصادي للطلبية

يتضمن تحديد الحجم الاقتصادي أو كمية الطلبية (بالإنجليزية: ECONOMIC ORDER (QUANTITY في حد ذاته مفاضلة بين الاحتفاظ بكمية بضاعة قليلة مع تكرار الطلبيات، والاحتفاظ بمخزون مرتفع مع تخفيض عدد الطلبيات، ويؤدي الأسلوب الأول إلى ارتفاع كلفة البضاعة، بينما يؤدي الأسلوب الثاني إلى زيادة كلفة مخزون البضاعة.

وللوصول إلى حل يوازن بين هذين البديلين المتعارضين، تم تطوير معادلة الحجم الاقتصادي الأمثل للطلبية (بالإنجليزية: ECONOMIC ORDER QUANTITY)، الذي صُمم ليضع الكلفة الكلية للتخزين في حدها الأدنى، علمًا بأن كلفة التخزين تتكون من كلفة طلب البضاعة وهي تكلفة ثابتة لا تتغير بتغير حجم الطلبية، وتكلفة الاحتفاظ بالمخزون وهي تكلفة متغيرة تتأثر بحجم المخزون السلعي. وبسبب سلوك هاتين الكفتين، يؤدي زيادة حجم الطلبية الواحدة إلى زيادة في متوسط المخزون وزيادة في تكلفة الاحتفاظ به، غير أن زيادة حجم الطلبية يؤدي إلى انخفاض عدد طلبات الشراء وانخفاض التكلفة الكلية لإصدار الطلبات.

وتتضمن مشكلة كمية الطلبية، تحديد حجم البضاعة المطلوبة في المرة الواحدة، مع الأخذ بعين الاعتبار:

- الاستعمال المتوقع للبضاعة.

- كلفة الاحتفاظ بالبضاعة.

- كلفة طلب البضاعة.

حيث:

إجمالي كلفة تخزين البضاعة = إجمالي تكاليف الاحتفاظ بها + إجمالي تكاليف طلبها

وإذا افترضنا أن:

- مخزون البضاعة يصل إلى حده الأقصى عند ورود طلبية جديدة.

- وأن هذا المخزون يبدأ بالانخفاض التدريجي ليصل إلى الصفر.

- وأنه يتم إعادة تغذية هذا المخزون لحظة وصوله إلى مستوى الصفر.

فإن معدل مخزون البضاعة، في ضوء هذه الفرضيات، يكون مساويًا لكمية البضاعة المطلوبة Q (اختصار كلمة Quantity)) مقسومًا على (۲) (معدل أعلى وأدنى مخزون).

تحديد كلفة تخزين البضاعة

يًقصد بهذه الكلفة كلفة الاحتفاظ بالمخزون السلعي بالإضافة إلى كلفة طلبه.

هذا ويتم احتساب كلفة البضاعة بإضافة تكاليف الاحتفاظ بالبضاعة إلى كلفة الطلبيات السنوية، وذلك كما يلي:

إجمالي كلفة تخزين البضاعة = تكاليف الاحتفاظ بالبضاعة + كلفة الطلبيات السنوية

1. تكلفة الاحتفاظ بالبضاعة

تكلفة الاحتفاظ بالبضاعة أو (بالإنجليزية: CARRYING COST) هي عبارة عن معدل مخزون البضاعة مضروبًا في كلفة الاحتفاظ بوحدة منها لمدة سنة.

فإذا افترضنا أن كلفة الاحتفاظ بالوحدة لمدة سنة هي C (اختصار كلمة Cost)، وأن معدل مخزون البضاعة هو Q / 2، تكون كلفة الاحتفاظ بالبضاعة كالآتي:

كلفة الاحتفاظ بالبضاعة = معدل المخزون × الكلفة السنوية للاحتفاظ بوحدة منها

أو باستخدام الرمز الرياضية:

كلفة الاحتفاظ بالبضاعة = C * Q / 2

2. كلفة الطلبيات السنوية

وإذا افترضنا أن كمية البضاعة اللازمة خلال سنة ما هي (S) وحدة، وأن حجم الطلبية، كما سبق أن وضحنا، هو (Q)، فيكون:

عدد الطلبيات السنوية = كمية البضاعة المطلوبة سنويا S ÷ كمية الطلبية الواحدة Q

وإذا كانت كلفة الطلبية الواحدة (O)، يكون:

إجمالي كلفة الطلبيات السنوية = عدد الطلبيات × كلفة الطلبية الواحدة

أو باستخدام الرموز الرياضية:

إجمالي كلفة الطلبيات السنوية = O * S / Q

أما إجمالي التكاليف السنوية للبضاعة، فتكون كالتالي:

إجمالي كلفة الاحتفاظ بالبضاعة = تكاليف الاحتفاظ بالبضاعة + كلفة الطلبيات السنوية

ويُلاحظ أن:

- كلفة الاحتفاظ بالبضاعة ترتفع كلما ارتفع المخزون.

- أما كلفة طلب البضاعة، فتنخفض مع زيادة الكمية المطلوبة.

- إجمالي تكلفة البضاعة هو عبارة عن مجموع هاتين الكلفتين المتعاكستين بالسلوك.

مشكلة إدارة مخزون البضاعة

والمشكلة التي تواجه إدارة المخزون من البضاعة هي تحديد قيمة الطلبية الواحدة (Q) التي تؤدي إلى الحجم الأدنى من تكاليف الاحتفاظ بالبضاعة وتكاليف طلبها.

وقد توصل البحث إلى أن الحجم الأمثل Q يتحقق من خلال المعادلة التالية:

حجم الطلبية الاقتصادي = الجذر التربيعي لـ (2 × كلفة طلب البضاعة × عدد الوحدات المبيعة ÷ كلفة الاحتفاظ بالبضاعة)

أو بالرموز الرياضية:

Q = Square Root of (Q * S * 2 / C)

وقد لُوحظ أن استعمال البضاعة غير منتظم على الدوام، وأن هناك أوقات يزيد فيها الاستعمال عن المعدلات العادية، ومثل هذا التفاوت في الاستعمال قد يؤدي إلى عدم كفاية المخزون مما يضر بالمؤسسة بسبب عدم قدرتها على مواجهة الطلبيات الواردة إليها، الأمر الذي يخلق الحاجة إلى ما يسمى بمخزون الأمان (بالإنجليزية: SAFETY STOCK) نتيجة لهذه الزيادة في مخزون البضاعة.

وعليه يصبح معدل المخزون منها على النحو التالي:

معدل المخزون = (معدل الطلبية ÷ 2) + مخزون الأمان

نقطة إعادة الطلب

من بين الافتراضات التي قام عليها التحليل السابق هي أن إصدار وتنفيذ طلبات الشراء يتم في نفس اللحظة التي يصل فيها رصيد المخزون إلى صفر دون أن تتعرض المؤسسة لمخاطر نفاذ المخزون، أي أن إجراءات إعداد طلبات الشراء وتنفيذها لا تستغرق وقتًا، وهذه الفرضية غير صحيحة. لذا فإن البدء في اتخاذ إجراءات الشراء عندما يصل المخزون السلعي إلى صفر يُحتمل أن يُعرض المؤسسة لمخاطر نفاذ المخزون، والتي قد تؤدي إلى توقف الإنتاج أو الفشل في تنفيذ عقود البيع، لذا يجب أن تُصدر طلبات الشراء قبل وصول رصيد المخزون إلى صفر بوقت كافِ. بعبارة أخرى، يجب أن يُصدر أمر الشراء في الوقت الذي يصل فيه المخزون إلى مستوى معين يكفي لتلبية حاجة الإنتاج والمبيعات إلى أن يتم استلام البضاعة المطلوبة، ويُطلق على هذا المستوى نقطة إعادة الطلب.

والسؤال الذي يرد هنا يتعلق بكيفية تحديد مستوى المخزون الذي يمثل الضوء الأحمر الذي ينبه المؤسسة إلى ضرورة البدء في إعداد طلبات الشراء.

تتحدد نقطة إعادة الطلب في ضوء الوقت الذي تحتاجه عملية الشراء بدءًا من إعداد الطلبية وحتى الاستلام الفعلي للبضاعة المطلوبة، وهذا ما توضحه المعادلة التالية:

نقطة إعادة الطلب = طول فترة إجراءات الشراء (بالأيام) × المعدل اليومي للوحدات المستعملة

فإذا افترضنا أن الفترة اللازمة لإعداد الطلبية وإجراءات الشراء تستغرق عشرة أيام، وأن استخدامات المؤسسة خلال فترة سنة هو (108000) وحدة، فإنه يمكن احتساب نقطة إعادة الطلب على النحو التالي:

نقطة إعادة الطلب = 10 × 108000 ÷ 360 = 3000 وحدة.

وهذا الجواب يعني أنه على المؤسسة البدء في اتخاذ إجراءات الشراء عندما يصل الرصيد من العنصر إلى (3000) وحدة.

مخزون الأمان

من الناحية النظرية، وبافتراض انتظام تدفق البضاعة من المؤسسة وإليها، وبافتراض تزامن وقت خروج آخر وحدة من المخزون مع لحظة وصول الطلبية الجديدة، لا تكون هناك حاجة لمخزون الأمان (بالإنجليزية: SAFETY STOCK)، إلا أن التغير في الطلب والتأخر في استلام البضائع المطلوبة يجعل من هذه الفرضية فرضية غير واقعية.

ونتيجة للمخاطر التي قد تترتب على مثل هذا الوضع الدقيق، يتم الاحتفاظ بمخزون يسمى مخزون الأمان لمواجهة أية احتمالات قد تنتج عن عدم انتظام دخول البضاعة وخروجها من المؤسسة، حيث يحول هذا المخزون دون توقف المؤسسة عن الإنتاج والتسليم لعملائها.

ويتقرر حجم مخزون الأمان عادة في ضوء التغير في الطلب وخبرة المؤسسة مع مصادر التوريد، وكفاءة هذه المصادر وانتظامها في إرسال ما تم التعاقد عليه.

وفي ظل وجود هذا المخزون يتم تحديد نقطة إعادة الطلب بالمعادلة التالية:

نقطة إعادة الطلب = طول فترة إجراءات الشراء (بالأيام) × معدل الاستهلاك اليومي للبضاعة (وحدات) + مخزون الأمان

مثال على حساب حجم الطلبية

يُتوقع لمؤسسة أن تبيع عدد (5000) وحدة من الوحدات التي تتعامل بها خلال عام، فإذا كانت كلفة الطلبية الواحدة (20) ألف جنيه، وكلفة الاحتفاظ بالوحدة ألفين جنيه، فما هو حجم الطلبية المناسب؟

حجم الطلبية الاقتصادي = الجذر التربيعي لـ (2 × كلفة طلب البضاعة × عدد الوحدات المبيعة ÷ كلفة الاحتفاظ بالبضاعة)

أي أن:

حجم الطلبية المناسب = الجذر التربيعي لـ (2 × 5000 × 20000 ÷ 2) = 10000 وحدة.

مثال آخر على حساب حجم الطلبية

إذا كانت إحدى الشركات تحتاج إلى عدد (12000) وحدة سنويًا من البضاعة التي تتعامل بها، وإذا كانت كلفة الطلبية الواحدة 52 جنيهًا، وسعر الوحدة الواحدة (5) جنيهات، والكلفة السنوية للاحتفاظ بالبضاعة تعادل 25% من قيمتها، فما هو الحجم الاقتصادي للطلبية؟

الحل:

حجم الطلبية الاقتصادي = الجذر التربيعي لـ (2 × كلفة طلب البضاعة × عدد الوحدات المبيعة ÷ كلفة الاحتفاظ بالبضاعة)

أي أن:

حجم الطلبية الاقتصادي = الجذر التربيعي لـ (2 × 12000 × 52 ÷ (25% × 5))

ومنها ينتج أن:

حجم الطلبية الاقتصادي = 999.2 = 999 وحدة تقريبًا.

مضار الانحراف عن الحد الأمثل للمخزون

أولا: إذا كان المخزون زائدًا عن الحد الأمثل، فقد تواجه المؤسسة المخاطر التالية:

- استعمال جزء من مصادر التمويل في أصل غير منتِج.

- تكبد تكاليف تخزين وتأمين أعلى.

- احتمال تلف البضاعة وتقادمها بسبب طول فترة التخزين.

- مخاطر التغير في الطلب والأذواق.

ثانيًا: إذا كان المخزون أقل من الحد الأمثل، فقد تواجه المؤسسة المخاطر التالية:

- خطر توقف الإنتاج بسبب نقص المواد.

- زيادة تكاليف طلب البضاعة بسبب تكررها.

- فقدان ميزات الشراء بحجم اقتصادي مناسب.

- عدم القدرة على تلبية حاجات العملاء.

الرقابة على المخزون

يجب أن يتضمن أي نظام فعَال للرقابة على المخزون العناصر التالية:

- المحافظة على سلامة المخزون من خلال تخزينه في أماكن مناسبة ومغلقة إغلاقًا تامًا وبمسؤولية أمين مستودع.

- رقابة مزدوجة على شراء واستعمال البضاعة، بحيث يتم السحب والإيداع بتفويض من جهات مختلفة.

- رقابة فعّالة لمستوى المخزون وحركته.

أنظمة الرقابة على البضاعة

- الحد الأدنى من المخزون أو (بالإنجليزية: MINIMUM STOCK LEVEL): ويعني أقل كمية من البضاعة المتوجَب الاحتفاظ بها لضمان مواجهة متطلبات الإنتاج والمبيعات. ويمكن أن يضاف إلى هذا المستوى من المخزون ما يسمى بمخزون الأمان أو (بالإنجليزية: SAFETY STOCK) احتياطًا لأي تغير قد يطرأ على معدلات الإنتاج والبيع السائدة لمواجهة احتمالات أي تأخر في تسليم الموردين لطلبات المؤسسة.

- الحد الأقصى من المخزون أو (بالإنجليزية: MAXIMUM STOCK LEVEL): وهو أقصى مستوى مخزون يمكن الاحتفاظ به داخل المؤسسة في أي وقت من الأوقات، وستؤدي أية زيادة في المخزون عن هذا المستوى إلى تكاليف لا مبرر لتحملها.

- مستوى إعادة الطلب أو (بالإنجليزية: RE-ORDER LEVEL): وهو المستوى الذي يتوجب على المؤسسة عند الوصول إليه المبادرة في إرسال طلبات جديدة للبضائع.

- أساليب الرقابة البسيطة على البضاعة:

- مستوى إعادة الطلب = الاستعمال الأقصى اليومي × مدة التسليم القصوى بالأيام

- مستوى الأدنى للمخزون = مستوى إعادة الطلب – (معدل الاستعمال اليومي × معدل مدة التسليم بالأيام)

- المستوى الأقصى للمخزون = مستوى إعادة الطلب + كمية الطلبية – (الحد الأدنى للاستعمال اليومي × الحد الأدنى للتسليم)

مثال توضيحي

نفرض أن لدينا المعطيات التالية في شركة أ ب ج:

- الحد الأقصى للاستعمال = 400 وحدة أسبوعيًا

- الحد الأدنى للاستعمال = 2000 وحدة أسبوعيًا

- والحد الأقصى للتسليم = 6 أسابيع

- الحد الأدنى للتسليم = 3 أسابيع

- كمية الطلبية = 10000 وحدة

ومن هذه المعطيات، يمكن حساب ما يلي:

مستوى إعادة الطلب = الاستعمال الأقصى × مدة التسليم = 4000 × 6 = 24000 وحدة.

المستوى الأدنى للمخزون = مستوى إعادة الطلب – (معدل الاستعمال اليومي × معدل مدة التسليم)

المستوى الأدنى للمخزون = 24000 – ((4000 + 2000)/2) × (6 + 3)/2) = 24000 – 13500 = 10500 وحدة

وحيث أن:

المستوى الأقصى للمخزون = مستوى إعادة الطلب + كمية الطلبية – (الحد الأدنى للاستعمال × الحد الأدنى لمدة التسليم)

أي أن:

المستوى الأقصى للمخزون = 24000 + 10000 – (2000 × 3) = 28000 وحدة.

المراجع

- موسوعة الإدارة المالية، العلوم المالية والمصرفية، مركز البحوث والدراسات متعدد التخصصات، 2023.